简介

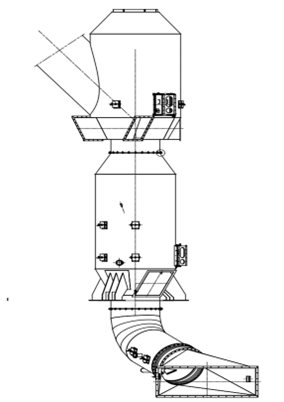

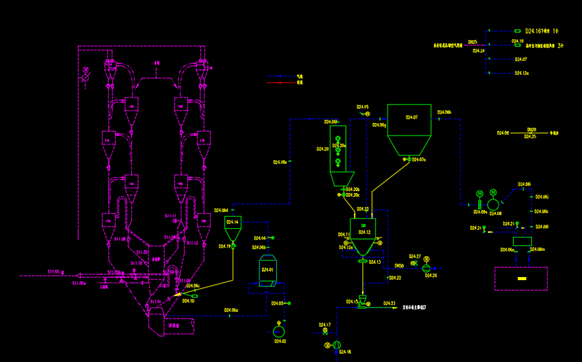

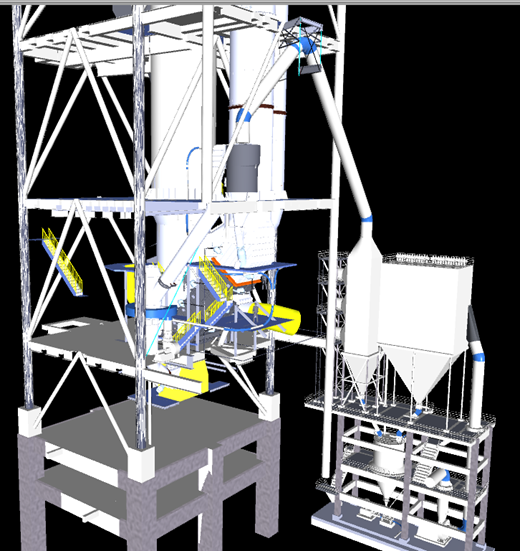

由于水泥原料和协同处置废弃物中有害成分(主要氯含量)较水泥生产的控制要求偏高,会造成预分解系统结皮堵塞,因此,在窑尾烟室上设有旁路放风口,实施旁路放风,使原料或废弃物中的氯、碱、硫等有害成分从烧成系统内排放出来,减少有害成分的循环富集,保持窑系统工况稳定,满足设备长期安全运行。旁路放风系统最大量按窑尾烟气5%设计,实际运行时,旁路放风量可依据入窑热生料(C5旋风筒下料管取样)的氯含量高低通过变频引风机进行调节。旁路放风系统包含窑尾烟室抽取烟气、掺加空气急冷烟气、粗粉分离器选粉、多管冷却器冷却、袋收尘器收集、气力输送至窑头袋收尘器进口,废气经引风机引入窑头篦冷机风机F1、F2进口等。

旁路放风系统设计最大放风率5%,正常运行时能消除Cl对系统造成的结皮堵塞问题,确保窑系统稳定运行。

旁路放风时熟料烧成热耗有所增加,每增加1%放风量增加热耗2.5kcal/kg-cl。

危险废物中的氯易造成预热器系统的结皮和堵塞,从而对烧成系统的稳定性有一定的影响,采用旁路放风后,可以解决该问题。危险废物的氯对水泥熟料没有直接影响,但是考虑到旁路系统的收尘灰是全部掺入到水泥熟料中,根据《通用硅酸盐水泥GB175-2007》的要求,水泥中的氯含量应≤0.06%,因此,需要控制旁路放风的灰量或含氯量。

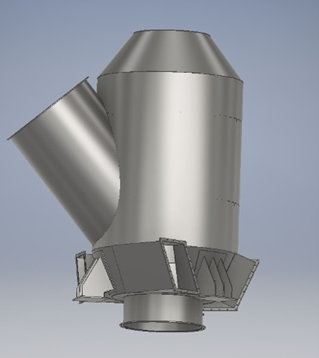

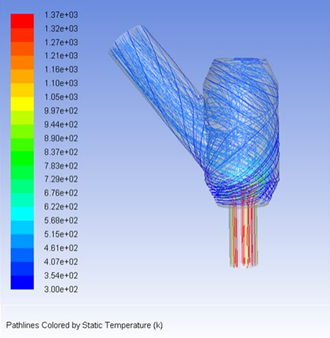

当需要开启旁路系统时,窑尾烟室中一部分高温烟气由旁路放风口抽出,进入急冷室与冷却风机鼓入的冷风混合,出急冷室的烟气温度控制在300℃左右,再经过旋风分离器,其中氯含量低的粗颗粒返回分解炉,氯含量高的细颗粒随气流经多管冷却器(轴流风机的空气强制对流换热)冷却、袋收尘器净化后由排风机排入至窑头篦冷机高温段,入窑焚烧处置。多管冷却器和袋收尘器收集下的细灰经灰仓储存后,采用气力输送系统输送至窑头袋收尘器的入口,最终均匀掺入熟料中。

在窑尾烟室及取风口附近,设置一定数量的空气炮,以便于清除结皮。

目标

窑内循环元素(K、Na、Cl、S)在预热器、窑生成结皮/堵塞之前,移走这些元素(Cl,硫和碱),通过清理使它们变得可控制。

- 旁路放风:从窑尾(单元循环,最高浓度处)抽取部分高温窑尾烟气,防止有害成分在预热器内冷凝引起旋风堵塞。

- 旁路放风使窑系统热耗增加;

- 旁路装置效率对Cl 最有效,对于S 和碱要差很多;

- 旁路后高温窑气体在急冷室内,通过冷空气实现降温。